Maatwerk effectiever dan generiek onderhoud – Nieuw artikel in Maintenance Benelux

By Pieter Jan Hische In Maintenance Benelux, Onderhoudsmanagement, Onderhoudsstrategie On 19 juni 2018

In Maintenace Benelux Nr. 3 van 2018 is ons 6e artikel verschenen in de serie Maintenance Management in de 21e Eeuw.

Generiek onderhoud is zelden effectief. Dat is een van de belangrijkste redenen dat traditionele onderhoudsplannen veel minder opleveren dan verwacht. Toepassing van de principes van Reliability-Centred Maintenance laat zien waarom dit zo is.

Bedrijven met duizenden functionele systemen voelen zich vaak genoodzaakt volgens generieke onderhoudsplannen te werken. Uitspraken als ‘wij onderhouden pompen van type X volgens plan Y’ en ‘we hebben een Z-kalibratieregime voor al onze sensoren’ zijn gemeengoed. In de praktijk blijken

deze generieke plannen echter minder goed te werken dan verwacht. Hiervoor zijn een aantal redenen aan te wijzen, die door toepassing van de principes van RCM aan het licht komen.

Prestatienormen

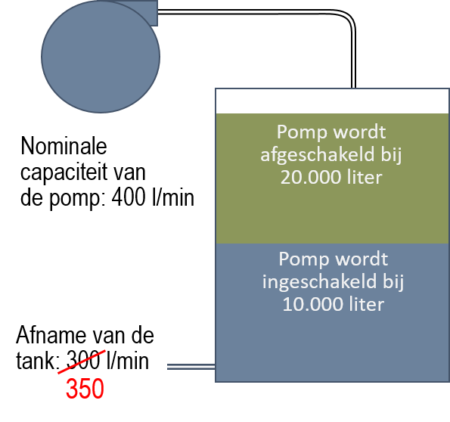

Ook al is het systeem identiek, de ene locatie is de andere niet. De verwachtingen over de prestaties kunnen onderling sterk verschillen. Met RCM worden de prestatienormen vastgelegd in de functies van het systeem. Als de prestatienormen afwijken, zijn de doelstellingen voor onderhoud ook anders en wijzigt dus ook het onderhoudsregime. Dit geldt met name voor vergelijkbare systemen die producten met uiteenlopende kwaliteitseisen

produceren. Als bijvoorbeeld de afname van het pompsysteem in figuur 1 toeneemt tot 350 l/min, kan dat gevolgen hebben voor het moment dat de waaier-slijtringcombinatie vervangen moet worden.

Figuur 1: Prestatienormen – een hogere afname leidt bijvoorbeeld tot het vaker vervangen van de pompwaaier-ringcombinatie.

Storingsvormen

Met RCM worden de storingsvormen van een systeem geïnventariseerd en vervolgens worden voor de aannemelijke storingsvormen onderhoudsstrategieën overwogen. Als dezelfde pompen op een andere plek of voor een andere taak ingezet worden, dan kunnen er totaal verschillende storingsvormen optreden en dat leidt dus tot andere onderhoudsstrategieën. Wordt er bijvoorbeeld zuur verpompt in plaats van water, dan kan dit leiden tot chemische degradatie van allerlei materialen in de pomp of de tank. Wordt de pomp niet op een betonnen fundering gemonteerd maar op een frame, dan kan dat leiden tot het bezwijken van koppelingen en lagers door vibraties. Wordt de pomp ingezet op een vochtige, zilte locatie, dan

neemt de kans op corrosie toe. Neemt de vraag sterk toe, dan leidt dit mogelijk tot cavitatie (bij een achterblijvende toevoerdruk) en bezwijkt de waaier of ontstaan er trillingen en vermoeiingsscheuren in leidingen en koppelingen.

Storingsgevolgen

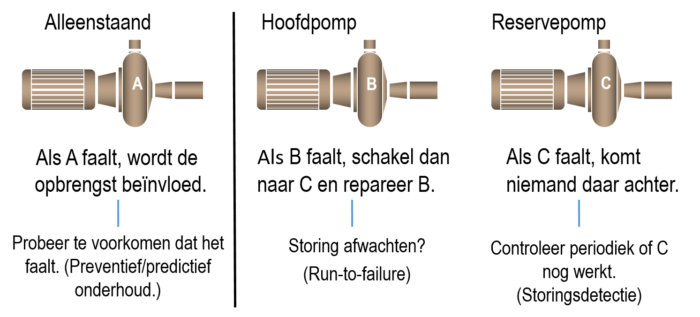

Ook de gevolgen van storingen zijn vaak anders. Met RCM worden de storingsgevolgen betrokken bij het bepalen van het onderhoudsregime. Figuur 2 illustreert dit aan de hand van drie dezelfde pompen. Pomp A is alleenstaand. Als A faalt, heeft dit vroeg of laat nadelige effecten voor de productie. Gebruiker en onderhouder zullen dus moeite doen om deze storing te voorkomen of daarop te anticiperen. Hoeveel moeite hangt af van de ernst en de frequentie van het falen van de pomp. Pomp B heeft een back-up in de vorm van pomp C. Als B faalt, schakelt de operator naar Pomp C. De enige consequentie is dat B gerepareerd moet worden. Gebruiker en onderhouder zullen dus waarschijnlijk rustig afwachten tot pomp B faalt en pas dan actie ondernemen (correctief onderhoud), vooral als er geen significante gevolgschade is van het falen van B. Faalt C, terwijl B nog werkt – bijvoorbeeld omdat er een onderdeel uit C ‘geleend’ is – dan weet de gebruiker waarschijnlijk niet eens dat C niet beschikbaar is, totdat B ook faalt. Een geschikte strategie zou

dan kunnen zijn om C af en toe op te starten om te controleren of C nog werkt.

Figuur 2: Drie identieke pompen, drie bedrijfsverbanden, drie verschillende onderhoudsstrategieën.

Onderhoudstaken

Vaak bestaat er meer dan één effectieve, proactieve onderhoudsstrategie. Bij RCM kijken we naar de voorkeur die verschillende bedrijven, of zelfs verschillende afdelingen binnen één bedrijf, hebben voor een bepaalde strategie en naar de beschikbare middelen en vaardigheden. Zo kan het

ene bedrijf een voorkeur hebben voor het meten van vibraties met gevoelige apparatuur, terwijl het andere liever vertrouwt op het bewaken van de opbrengst en de menselijke zintuigen. Veel bedrijven beginnen zich te realiseren dat het effectiever werkt als mensen zich prettig voelen en bekend

zijn met wat ze doen dan dat iedereen gedwongen wordt dezelfde aanpak te hanteren.

Generiek onderhoud op een bepaald systeem is dus alleen effectief als het gebruik, de functies en de prestatie-indicatoren vrijwel identiek zijn. Reliability-Centred Maintenance geeft inzicht in het verband tussen de bepalende parameters en het onderhoudsplan. Verstandig inzetten van de beginselen van RCM maakt maatwerk, en dus effectief onderhoud mogelijk, ook binnen grote groepen apparatuur die op het eerste gezicht identiek lijken, maar dat in de praktijk vaak niet zijn.

Over de auteur

Ir. Pieter Jan Hische is al vijftien jaar gespecialiseerd in de toepassing van RCM en is eigenaar van Operational Excellence Transfer. Operational Excellence Transfer is een advies- en opleidingsbureau, dat deel uit maakt van Aladon – The Risk & Reliability Global Network. Meer informatie over RCM en het cursusaanbod vindt u op www.operationalexcellence.nl.